Die Evolution der Industrierobotik

Die Industrierobotik hat in den letzten Jahrzehnten eine bemerkenswerte Entwicklung durchlaufen. Von den ersten, fest installierten und abgeschirmten Robotern, die repetitive Aufgaben übernahmen, hin zu den heutigen kollaborativen Systemen, die direkt mit Menschen zusammenarbeiten, hat sich das Feld grundlegend verändert.

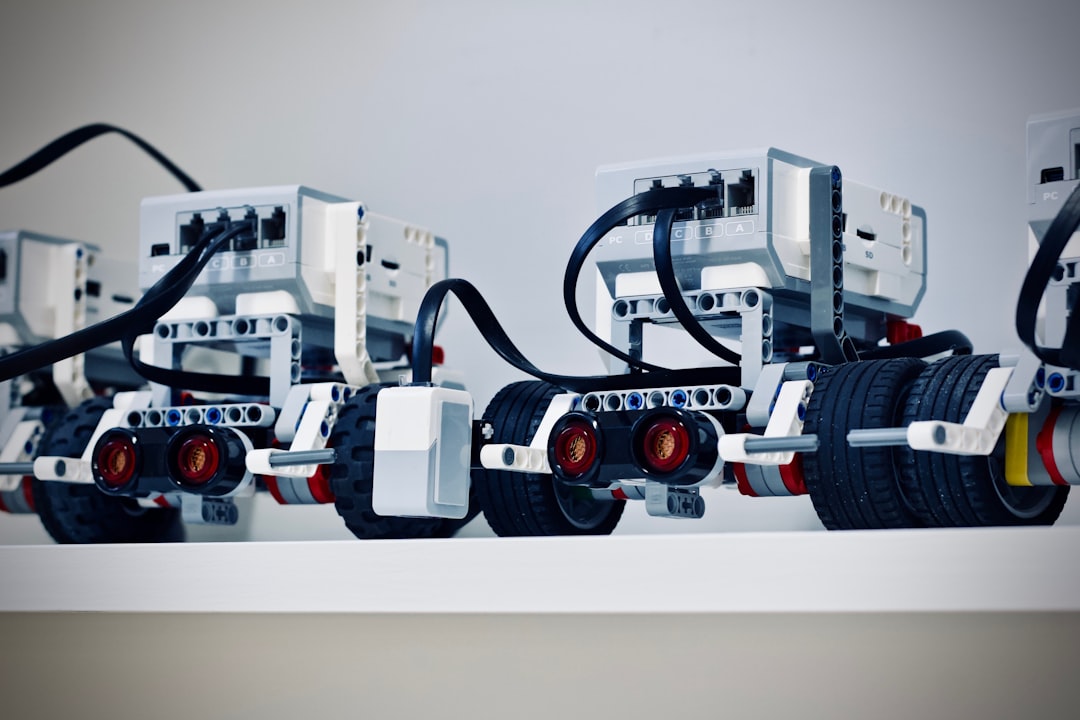

Die neueste Generation von Industrierobotern, oft als "Cobots" (kollaborative Roboter) bezeichnet, markiert einen wichtigen Meilenstein in dieser Evolution. Diese Roboter sind nicht mehr hinter Sicherheitszäunen isoliert, sondern arbeiten Seite an Seite mit menschlichen Mitarbeitern.

Kollaborative Robotik: Menschen und Maschinen arbeiten Hand in Hand

Die wichtigsten Merkmale der neuen Industrieroboter-Generation sind:

- Erweiterte Sensorik zur Umgebungserfassung und Kollisionsvermeidung

- Leichte, flexible Konstruktion für einfache Neuprogrammierung und Umrüstung

- Intuitive Programmierung durch Vormachen (Teaching by Demonstration)

- Integrierte Sicherheitsmechanismen, die bei Kontakt sofort reagieren

- KI-gestützte Entscheidungsfindung für adaptives Verhalten

Ein kollaborativer Roboter unterstützt einen Mitarbeiter bei Montagetätigkeiten

Anwendungsbereiche der kollaborativen Roboter

Die neuen Industrieroboter finden bereits in zahlreichen Branchen Anwendung:

Automobilindustrie

In der Automobilmontage unterstützen Cobots die Mitarbeiter bei ergonomisch belastenden Tätigkeiten wie dem Einbau von Dachverkleidungen oder der Montage von Bauteilen in schwer zugänglichen Bereichen. Sie fungieren als "dritte Hand" und entlasten die Arbeiter physisch.

Elektronikfertigung

Bei der Produktion elektronischer Komponenten übernehmen kollaborative Roboter präzise Montageaufgaben, während Menschen komplexere Tätigkeiten ausführen und die Qualitätskontrolle überwachen.

Logistik und Lagerhaltung

Im Lagerbereich arbeiten mobile Roboter mit Menschen zusammen, um Waren zu kommissionieren, zu transportieren und zu lagern. Die Systeme passen sich dynamisch an veränderte Bedingungen an und optimieren Abläufe in Echtzeit.

"Die wirkliche Revolution liegt nicht in der Ersetzung menschlicher Arbeit durch Roboter, sondern in der Schaffung sinnvoller Mensch-Maschine-Teams, die die jeweiligen Stärken kombinieren."

— Prof. Dr. Hiroshi Nakagawa, Robotics Institute Tokyo

Technologische Grundlagen

Die Fortschritte in der kollaborativen Robotik basieren auf mehreren technologischen Durchbrüchen:

Verbesserte Sensortechnologie

Moderne Cobots nutzen eine Kombination aus Kraft-Momenten-Sensoren, taktilen Sensoren, 3D-Vision-Systemen und Nahbereichsradaren, um ihre Umgebung präzise zu erfassen und sicher zu interagieren.

Fortschrittliche Materialien

Leichte, aber robuste Materialien und elastische Aktuatoren machen die Roboter nicht nur beweglicher, sondern auch sicherer im direkten Kontakt mit Menschen.

KI und Maschinenlernen

Algorithmen des maschinellen Lernens ermöglichen es den Robotern, aus Erfahrungen zu lernen, Muster zu erkennen und ihr Verhalten anzupassen, ohne explizit neu programmiert werden zu müssen.

Die innere Technologie moderner kollaborativer Robotersysteme

Wirtschaftliche und soziale Auswirkungen

Die Integration kollaborativer Roboter in Produktionsumgebungen hat weitreichende Konsequenzen:

- Erhöhte Produktivität durch optimale Kombination menschlicher und maschineller Fähigkeiten

- Verbesserte Arbeitsbedingungen durch Entlastung bei körperlich anstrengenden oder monotonen Tätigkeiten

- Neue Qualifikationsanforderungen für Mitarbeiter, die mit Robotern zusammenarbeiten

- Veränderung des Arbeitsmarktes mit neuen Berufsbildern in der Robotik-Integration

- Flexiblere Produktionssysteme, die schneller auf Marktanforderungen reagieren können

Herausforderungen und Zukunftsperspektiven

Trotz der beeindruckenden Fortschritte gibt es weiterhin Herausforderungen zu bewältigen:

Sicherheitsstandards

Die Entwicklung einheitlicher internationaler Sicherheitsstandards für kollaborative Robotik ist noch nicht abgeschlossen. Hier arbeiten Hersteller, Verbände und Regulierungsbehörden an gemeinsamen Richtlinien.

Intuitive Mensch-Maschine-Schnittstellen

Die Kommunikation zwischen Mensch und Roboter muss noch natürlicher und intuitiver werden. Aktuelle Forschung konzentriert sich auf Gestensteuerung, Spracherkennung und sogar auf das Verstehen von Körpersprache.

Kosten und Zugänglichkeit

Die Technologie muss noch kostengünstiger werden, um auch für kleine und mittlere Unternehmen zugänglich zu sein. Erste Ansätze wie Roboter-as-a-Service-Modelle adressieren diesen Aspekt bereits.

Fazit

Die neue Generation von Industrierobotern markiert einen Paradigmenwechsel in der Fertigungstechnologie. Statt Menschen zu ersetzen, ergänzen diese Systeme menschliche Fähigkeiten und schaffen neue Formen der Zusammenarbeit. In den kommenden Jahren werden wir eine weitere Verfeinerung dieser Technologien erleben, mit noch intuitiveren Schnittstellen, höherer Autonomie und breiterer Anwendung in verschiedensten Industrien.

Die Zukunft der Industrierobotik liegt nicht in menschenleeren Fabriken, sondern in intelligenten Produktionsumgebungen, in denen Mensch und Maschine ihre jeweiligen Stärken optimal einbringen. Dieses kooperative Modell verspricht nicht nur wirtschaftliche Vorteile, sondern auch humanere und ergonomischere Arbeitsplätze.